聚合物基质的选择是制备PPC亲水海绵填料的步骤。PPC作为一种广泛应用的工程塑料,因其良好的机械性能、耐热性和耐化学腐蚀性而被优先考虑。然而,单一的PPC材料往往不能满足所有的应用需求,因此,常常需要与其他材料进行复合或共混,以达到所需的性能。例如,与亲水性聚合物如聚丙烯酰胺(PAM)共混,可以显著提高PPC的亲水性。

接下来是制备方法的考量。目前,制备PPC亲水海绵填料的主要方法包括发泡法、相分离法、3D打印技术等。发泡法是常用的方法,通过在PPC基质中引入气泡,然后通过热处理或化学发泡剂使气泡膨胀,得到多孔的海绵状结构。相分离法则涉及到将PPC与另一种不相容的聚合物混合,通过控制结晶或相分离的条件,形成多孔结构。而3D打印技术则是一种新兴的方法,通过精确控制打印过程中的材料沉积和结构形成,能够制造出具有复杂形状和结构的PPC亲水海绵填料。

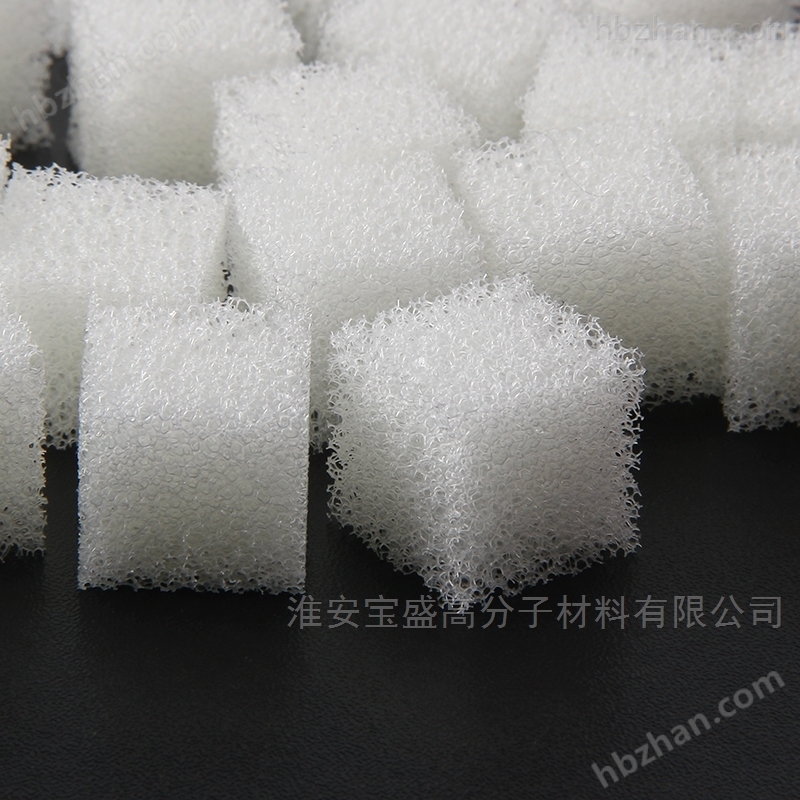

制备过程中还需要注意控制孔径、孔隙率和比表面积等参数。这些参数直接影响着填料的亲水性、吸附性能和力学性能。一般来说,孔径越小,比表面积越大,填料的吸附性能越好,但同时也会降低其力学性能。因此,需要在制备过程中进行权衡和优化。

后处理步骤,包括热处理、化学处理和表面改性等。热处理可以进一步促进多孔结构的形成和稳定,而化学处理则可以改变填料的表面性质,提高其亲水性或使其具备抗菌、抗藻等特性。表面改性是较为重要的后处理步骤,它能够显著改善填料的表面性能,提高其对水分和污染物的吸附能力。常用的表面改性方法包括涂覆、接枝聚合和离子印迹等。

在选择制备方法时,应综合考虑所需填料的性能要求、生产成本和工艺可行性等因素。